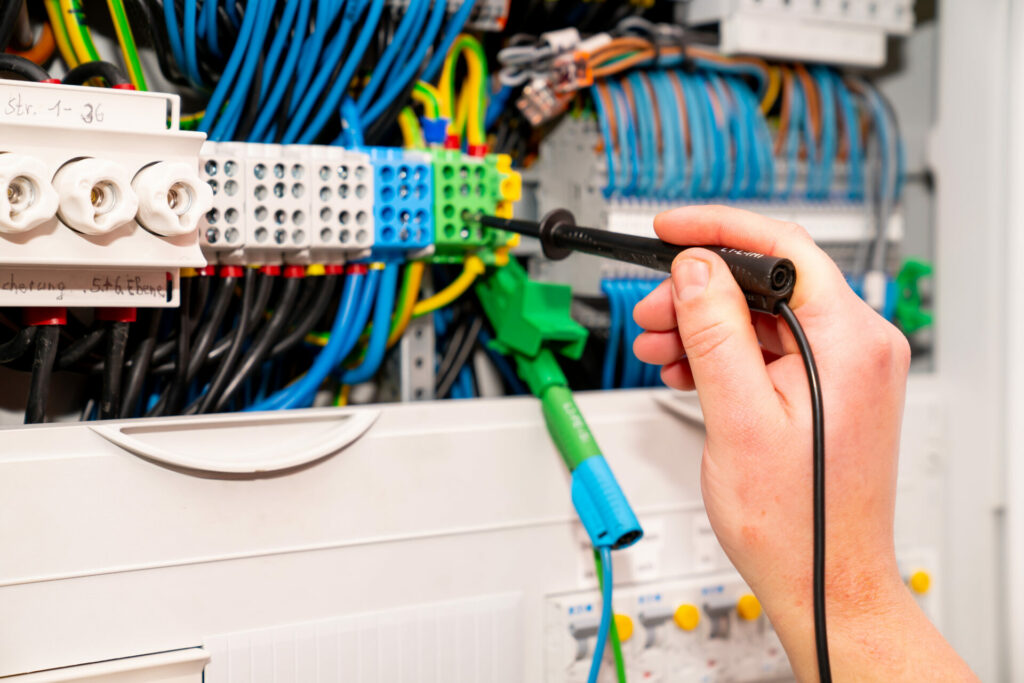

Die Metallurgie ist ein wichtiges Studien- und Industriegebiet, das sich mit den Eigenschaften von Metallen sowie ihrer Herstellung und Reinigung befasst. In der Metallurgie spielen elektrische Prüfungen eine entscheidende Rolle bei der Sicherstellung der Qualität und Zuverlässigkeit von Metallkomponenten und -produkten. In diesem Artikel wird die Bedeutung elektrischer Prüfungen in der Metallurgie und ihre verschiedenen Anwendungen untersucht.

Bedeutung elektrischer Prüfungen in der Metallurgie

Elektrische Prüfungen sind in der Metallurgie aus mehreren Gründen unerlässlich:

1. Qualitätskontrolle

Elektrische Tests helfen bei der Beurteilung der Qualität von Metallen und Metallprodukten, indem sie deren elektrische Eigenschaften wie Leitfähigkeit, spezifischen Widerstand und magnetische Permeabilität messen. Diese Eigenschaften sind entscheidend, um die Eignung von Metallen für bestimmte Anwendungen zu bestimmen und sicherzustellen, dass sie die erforderlichen Standards erfüllen.

2. Materialcharakterisierung

Durch die Durchführung elektrischer Tests können Metallurgen die Zusammensetzung und Struktur von Metallmaterialien ermitteln. Diese Informationen sind wichtig, um das Verhalten von Metallen unter verschiedenen Bedingungen zu verstehen und neue Legierungen mit verbesserten Eigenschaften zu entwickeln.

3. Fehlererkennung

Durch elektrische Tests können Defekte in Metallkomponenten wie Risse, Hohlräume und Einschlüsse erkannt werden, die mit bloßem Auge nicht sichtbar sind. Dies trägt dazu bei, Ausfälle zu verhindern und die Sicherheit und Zuverlässigkeit von Metallprodukten zu gewährleisten.

4. Prozessoptimierung

Elektrische Tests können zur Optimierung der Herstellungsprozesse von Metallen eingesetzt werden, indem Parameter wie Temperatur, Druck und Zusammensetzung überwacht werden. Dadurch wird sichergestellt, dass die Metallprodukte effizient und konsistent hergestellt werden.

Anwendungen elektrischer Prüfungen in der Metallurgie

Elektrische Prüfungen werden in verschiedenen Anwendungen in der Metallurgie eingesetzt, darunter:

1. Zerstörungsfreie Prüfung (NDT)

ZfP-Techniken wie Wirbelstromprüfung, Ultraschallprüfung und Magnetpulverprüfung werden in der Metallurgie häufig eingesetzt, um Defekte in Metallkomponenten zu erkennen, ohne das Material zu beschädigen.

2. Widerstandsmessung

Zur Beurteilung der Qualität von Metallbeschichtungen, zur Bestimmung der Dicke von Metallschichten und zur Überwachung der Korrosion von Metalloberflächen ist die Widerstandsmessung unerlässlich.

3. Prüfung der elektrischen Leitfähigkeit

Mit der Messung der elektrischen Leitfähigkeit wird die Fähigkeit von Metallen gemessen, Strom zu leiten. Dies ist wichtig für die Bestimmung ihrer Eignung für elektrische und elektronische Anwendungen.

4. Magnetische Prüfung

Zur Erkennung von Defekten und zur Beurteilung der magnetischen Eigenschaften von Metallen werden magnetische Prüfmethoden wie die magnetische Streuflussprüfung und die Barkhausen-Rauschanalyse eingesetzt.

Abschluss

Elektrische Prüfungen spielen in der Metallurgie eine entscheidende Rolle, da sie die Qualität, Zuverlässigkeit und Sicherheit von Metallkomponenten und -produkten gewährleisten. Durch den Einsatz fortschrittlicher elektrischer Prüftechniken können Metallurgen Herstellungsprozesse optimieren, Fehler erkennen und neue Legierungen mit verbesserten Eigenschaften entwickeln. Für die metallurgische Industrie ist es wichtig, elektrische Prüfungen zu priorisieren, um der wachsenden Nachfrage nach hochwertigen Metallprodukten in verschiedenen Sektoren gerecht zu werden.

FAQs

1. Welche gängigen elektrischen Prüftechniken werden in der Metallurgie eingesetzt?

Zu den gängigen elektrischen Prüftechniken in der Metallurgie gehören Wirbelstromprüfungen, Ultraschallprüfungen, Widerstandsmessungen, elektrische Leitfähigkeitsprüfungen und magnetische Prüfungen.

2. Wie tragen elektrische Prüfungen zur Qualitätskontrolle von Metallprodukten bei?

Elektrische Tests helfen bei der Beurteilung der elektrischen Eigenschaften von Metallen, die für die Bestimmung ihrer Qualität und Eignung für bestimmte Anwendungen von entscheidender Bedeutung sind. Durch die Messung von Parametern wie Leitfähigkeit, Widerstand und magnetischer Permeabilität können Metallurgen sicherstellen, dass Metallprodukte den erforderlichen Standards und Spezifikationen entsprechen.